Введение в производственный процесс

В этом производственном процессе для подачи используется механизированная крутильная клеть.Не имеет требований к сырью шлама (отсутствие примесей≥5 см).Это просто и удобно, экономит труд и время, снижает затраты и повышает эффективность.

1. Кормление: (установлен полностью закрытый силос)

После того, как материалы подаются в бункер с помощью элеватора, запустите подающий клапан и подающий шнек и равномерно введите шнек или гидравлический питатель в соответствии с установленным стандартом и используйте питатель для подачи материалов в крекинг-котёл.

2. Пиролиз

Крекинг, заданная температура 350℃- 470℃.Скорость вращения крекерного котла составляет 150 секунд на круг.После завершения крекинга нефтешлама остаток поступает в экстрактор шлака, который направляет остаток в водоохлаждаемый бункер шлака.Остаток автоматически помещается в тоннообразные мешки с высокой температуры до нормальной температуры и упаковывается для временного хранения.

3. Нагрев, контроль давления

Для отопления используется более экологически чистый топливный газ.Установка для высокотемпературного крекинга оснащена четырьмя топливными двигателями мощностью 30 Вт и четырьмя газовыми пистолетами-распылителями, каждый из которых имеет интеллектуальное управление для обеспечения нормальной температуры, необходимой для производства крекинга.

Производственное расчетное давление оборудования нормальное, нормальное производственное давление составляет 0,01 МПа - -0,02 МПа, а максимальное заданное давление составляет 0,03 МПа.Во время производственного процесса датчик контроля давления обеспечивает сигнал измерения давления.Система контроля давления открывает или закрывает регулирующий клапан сброса давления в соответствии с установленным давлением и отправляет напоминание о тревоге, чтобы обеспечить безопасное производство оборудования.

3.4 Производственный процесс

Перед производством проверьте исправность устройства электропривода, в том числе (контур, редуктор, воздуходувка, вытяжной вентилятор, циркуляционный водяной насос), нормально ли работают подающая и разгрузочная лебедки, а также есть ли какие-либо неисправности в интеллектуальном распределительном шкафу. (свяжитесь с обслуживающим персоналом перед сбоем и не запускайте его напрямую)

Стадия кормления

Стадия производства: перед производством проверьте, в порядке ли топливный двигатель, воздушный насос, воздушный компрессор и воздуходувка, проверьте, не хватает ли водяного затвора воды, держите выпускной воздушный клапан лебедки открытым, держите выпускной клапан шлака закрытым и Держите вентиляционный клапан парового барабана открытым, а затем заставьте печь вращаться вперед в течение примерно 100 секунд/оборот за счет работы интеллектуального распределительного шкафа.При открытии топливного двигателя поднять температуру на 50℃, закрыть выпускной клапан газораспределителя, Медленно поднять температуру до 150℃- 240℃, и начинает образовываться неконденсирующийся газ.Он направляется в топку для сжигания через систему утилизации топливных газов.В зависимости от количества неконденсируемого газа, выключите количество топливных двигателей по очереди, чтобы поддерживать состояние медленного огня.(Если количество неконденсируемого газа велико, он будет направляться на другую группу оборудования для сжигания через ручные клапаны. Если это не нужно другому оборудованию, избыточный неконденсирующийся газ может быть направлен во вторичную камеру сгорания), и затем медленно подняться до 380-450℃.Убедитесь, что трещина чистая.Уменьшение неконденсируемого газа,

Система продувки азотом;Он в основном используется для продувки очистного котла, газоприемника, конденсатора, сепаратора нефтяного газа и водоохлаждаемого бункера шлака для замены неконденсируемого газа азотом.Обеспечение безопасности производства оборудования.

Система зашлаковывания;Перед сбросом шлака через интеллектуальный электрический шкаф должен быть закрыт выпускной клапан кабины лебедки, система охлаждения золы должна быть открыта для передачи, а насос циркуляционной воды должен быть открыт.Когда клапан мазута открыт, сначала необходимо слить небольшое количество мазута, чтобы избежать прилипания к отсеку для отвода шлака.Закройте клапан мазута после слива мазута.Корпус печи реверсируется и начинается сброс шлака на 1-1,5 часа.

Материал котла для крекинга: нержавеющая сталь 316L Q245RQ345R, стальной лист котла национального стандарта.

Размер пиролизного котла:φ 2800мм*7700мм

Объем и площадь теплообмена крекинг-котла: 47м3 и 80м2

Режим конденсации и площадь теплообмена: водяное охлаждение 90м2

Форма основной конструкции: горизонтальное вращение

Давление в системе: нормальное давление

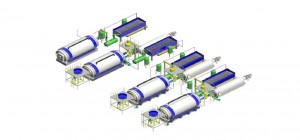

Площадь оборудования: 50 м в длину, 10 м в ширину и 6 м в высоту

Вес оборудования: 50-60т

Взрывозащищенный процесс: все электроприборы оснащены взрывозащищенными электроприборами национального стандарта YB.

Расход топлива: 600 м природного газа расходуется в сутки для непрерывного типа³/ D требуется 500 л / день мазута

Система питания и распределения: оборудовано оборудование общей мощностью 46,4 киловатт.

Оснащен одним интеллектуальным настольным шкафом управления (управление мощностью, температурой, сигнализацией цифрового дисплея давления, интеллектуальным управлением клапаном с сенсорным экраном и другими функциями).

Среднечасовое распределение электроэнергии составляет 30 кВт, а ежедневное распределение электроэнергии составляет около 500-600 кВтч..

Время публикации: 09 января 2023 г.